Становление идеального слитка из руды - это фундаментальный процесс, находящийся в центре мирного повествования о металлургии. Великое искусство преобразования природных сокровищ в ценные слитки требует тщательного следования определенным шагам, олицетворяющим руководство тайными секретами этой искусной техники. Приводя в действие силу тепла и химических реакций, металлурги приносят нашей цивилизации благородные металлы, которые служат как символом прогресса, так и верными помощниками в различных сферах человеческой деятельности.

Такое лирическое начало, как альтернатива унылым определениям, позволяет оценить процесс формирования слитка из руды на прочном основании эстетики и философии. Затем мы вместе насытим наши умы знаниями, обязательно упакованными в материальные блоки информации. Завершением этого искусного металлургического пасьянса является проверка готового слитка - похоже на свидетельство цветения действий и энергии, вложенных в процесс всего создания.

Каждый шаг в формировании слитка из руды пронизан простотой и элегантностью, объединяя независимые моменты в красивый танец превращений. Этап за этапом, мы будем исследовать, как малейшие значения манипуляций сочетаются в неповторимый комплекс благородства и мощи.

Руда: главный источник металлических материалов

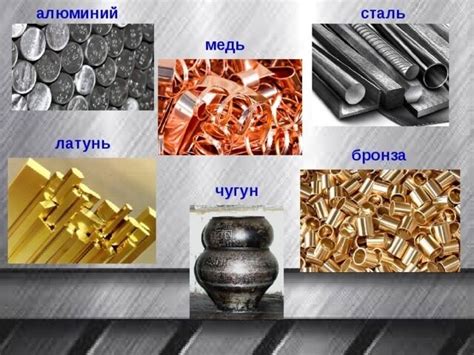

Важно отметить, что многие из нас ежедневно используют различные металлические предметы, но не задумываются о том, откуда они берутся. Клавиатура, компьютер, мобильный телефон, дверные ручки, посуда, автомобильные детали – все они содержат металлы, происхождение которых можно проследить до руды. Металлы обладают особыми химическими и физическими свойствами, которые делают их незаменимыми материалами для множества задач и проектов.

В процессе добычи руды осуществляется определенная последовательность действий, которая включает геологическое исследование, разведку месторождений, выбор оптимального способа добычи, измельчение и обогащение руды, флотацию и наконец, выделение и очистку металла. Разные типы руды требуют наличия разных металлургических процессов, таких как плавка, отожжка или горячее прессование, чтобы получить требуемый металлический продукт.

Благодаря постоянному развитию технологий и улучшению процессов добычи и обработки руды, сегодня мы можем получить металлические материалы с высокими показателями прочности, стабильности и долговечности. Это открывает новые возможности для различных отраслей промышленности и позволяет создавать более совершенные и инновационные изделия.

Основные этапы процесса обработки природного минерала в слиток

Этап | Описание |

Добыча | Извлечение природного минерала из земной коры путем использования специализированного оборудования и методов. |

Обогащение | Отделение ценных компонентов от нежелательных примесей с целью повышения качества руды. |

Плавка | Перевод природного минерала в расплавленное состояние при высоких температурах. |

Литье | Использование форм для создания желаемой формы и размера слитка. |

Охлаждение и отверждение | Снижение температуры слитка для застывания металлического материала и придания ему необходимой прочности. |

Обработка поверхности | Удаление неровностей и дефектов, обработка специальными средствами для придания слитку гладкости и блеска. |

Каждый из этих этапов играет важную роль в процессе превращения руды в слиток, а их правильное выполнение обеспечивает высокое качество и надежность готового продукта.

Подготовка руды для дальнейшей обработки

В данном разделе мы рассмотрим неотъемлемый этап производства слитков, а именно подготовку руды перед обработкой. Здесь мы сфокусируемся на процессе подготовки сырья, необходимого для дальнейшего получения металлического слитка.

Прежде чем руду можно считать готовой к обработке, ее необходимо очистить от различных примесей и избавить от лишних элементов. Очищенная руда обладает более высокой концентрацией ценных металлов и может быть использована в последующем процессе производства.

- Подготовка руды начинается с ее физической обработки, включающей дробление и мелирование сырья. Это позволяет раздробить большие куски руды на мельчайшие частицы, обеспечивая более эффективное проникновение реагентов и выделение ценных металлов.

- Далее следует этап флотации, во время которого применяются специальные химические реагенты, чтобы преобразовать металлическую руду в растворимую форму. Это позволяет отделить ценные металлы от отходов и примесей, что является важным шагом в процессе получения качественного слитка.

- После флотации происходит обезвоживание, когда отделяются избыточные водные растворы и создается материал, более пригодный для дальнейшей обработки. Полученная масса подвергается сушке, чтобы устранить влажность и приготовить ее для последующего переработки.

Весь процесс подготовки руды требует тщательной работы, чтобы получить оптимальную концентрацию ценных металлов. Только после выполнения всех необходимых этапов и получения готового сырья можно приступить к следующей деятельности в процессе производства слитка из руды.

Первый этап: измельчение и классификация материала

В данном разделе рассматривается первый этап в процессе обработки руды, который включает ее измельчение и последующую классификацию по размеру частиц. Измельчение руды необходимо для достижения определенного размера частиц, который обеспечивает более эффективное обращение с материалом в последующих этапах процесса. Классификация руды позволяет разделить ее на фракции в зависимости от размера частиц, что упрощает дальнейшую обработку.

- Механическое измельчение - один из самых распространенных методов, основанный на применении ударной или сжимающей силы для разрушения рудной породы.

- Гидравлическое измельчение - метод, основанный на использовании потока воды с высоким давлением для разрушения руды.

После измельчения руда подвергается классификации. Она может осуществляться с использованием различных систем, в том числе с помощью сит, гравитационных сепараторов или гидросепараторов. Классифицированная руда разделяется на фракции с определенными размерами частиц, что позволяет более эффективно использовать материал в дальнейших этапах производства.

Фракции руды полученные после классификации далее используются в последующих этапах процесса, таких как флотация, взвешивание, термическая обработка и др.

Выделение металла из руды

Данный раздел расскажет о процессе отделения металла от руды, который представляет собой важную часть промышленной добычи полезных ископаемых. Следуя определенным методам и технологиям, из руды извлекают ценные металлические элементы, которые затем могут быть использованы в различных отраслях промышленности.

Выделение металла из руды основано на различных физических и химических процессах, которые обеспечивают разделение сырья на компоненты и извлечение желаемых металлов. Для достижения этой цели, применяются технологические операции, включающие дробление, обогащение, обжиг и выплавку, а также использование специальных реагентов и оборудования. Важно отметить, что каждый металл имеет свою уникальную последовательность процессов, что требует индивидуального подхода и изучения специализированных методов для каждого типа руды.

Выделение металла из руды имеет не только экономическую значимость, но также способствует эффективному и ответственному использованию природных ресурсов. Процесс отделения металла от руды требует тщательного контроля и управления, чтобы минимизировать потери и максимизировать извлечение ценных металлов. Это сложный процесс, который заполняет промышленность знанием, опытом и применением современных технологий.

Очищение и обогащение полученного металла

Очистка металла – это процесс, направленный на удаление примесей, загрязнений и других нежелательных веществ, которые могут негативно сказаться на его свойствах. Для этого применяются различные методы, основанные на разделении металла и примесей с использованием физических и химических процессов.

Одним из основных методов очистки металла является флотация, основанная на разделении и отделении минералов от металла. Этот процесс осуществляется путем обработки полученного металла растворами специальных реагентов, которые притягивают к себе примеси, позволяя металлу осаждаться и сохранять свои ценные характеристики.

Обогащение металла – это следующий этап после очистки, который направлен на повышение содержания ценных компонентов в полученном металле. Для этого применяются различные методы, такие как флотация, грузовое разделение, а также специальные реагенты и аппаратура, позволяющие разделить и концентрировать полезные компоненты металла.

В результате успешной очистки и обогащения полученного металла достигается высокое качество и чистота конечного продукта, что является важным фактором при его дальнейшем использовании в различных промышленных и научных отраслях.

Избавление металла от посторонних веществ

- Предварительная фаза очищения: способы физической и химической обработки.

- Механическое удаление примесей: просеивание и фильтрация.

- Термическая обработка: устранение остаточных веществ через нагревание и охлаждение.

- Химическое очищение: применение специализированных реагентов для удаления особых примесей.

- Финальная проверка и контроль качества: инспекция и анализ образца металла.

Этот раздел статьи поможет вам понять важность очищения металла от примесей и ознакомит с использованием различных методов, направленных на достижение наилучшего результата. Благодаря очищению металла от нежелательных веществ, получаемый слиток обладает высокой прочностью, химической стабильностью и готов к дальнейшей обработке в процессе производства различных изделий.

Улучшение содержания и качества металлического материала

В данном разделе рассмотрим методы и процедуры, направленные на повышение концентрации и качества металла, получаемого в результате технологического процесса, приготовления руды. Особое внимание уделяется оптимизации подготовительных шагов, где применяются различные процессы для эффективной очистки и обогащения сырья.

Одним из ключевых методов, применяемых для увеличения содержания и качества металла, является флотационный процесс. Он основан на разделении рудной массы на фракции с различной концентрацией полезных и несущих вредные примеси компонентов путем их обработки реагентами в определенных условиях.

Для достижения максимальной эффективности и результата, оптимизации флотационных процессов может потребоваться применение дополнительных методов обработки, таких как гравитационное обогащение, магнитная сепарация, электростатическое воздействие и т.д. Каждый из этих методов имеет свои преимущества и ограничения, поэтому их комбинированное использование может обеспечить наилучший результат.

Дополнительно, в данном разделе будут представлены информация и данные о важных факторах, влияющих на концентрацию и качество металла, таких как состав и химические свойства рудного сырья, параметры и условия процесса плавления, а также возможные методы контроля и регулирования процесса, чтобы достичь требуемого уровня концентрации и качества продукта.

| Методы | Описание |

|---|---|

| Флотация | Процедура, основанная на использовании реагентов для разделения рудной массы на фракции с различной концентрацией полезных и несущих вредные примеси компонентов. |

| Гравитационное обогащение | Метод, который позволяет использовать различные разделительные силы, такие как сила тяжести, для разделения материала по его плотности. |

| Магнитная сепарация | Процесс, основанный на использовании магнитных свойств материала для его разделения с помощью магнитного поля. |

| Электростатическое воздействие | Метод, при котором различные частицы руды подвергаются разделению на основе их электрических свойств. |

Формирование слитка из очищенного металла

- Кристаллизация металла

- Формовка

- Остывание и закалка

- Отделка

Первым шагом в формировании слитка из очищенного металла является его кристаллизация. Этот процесс заключается в охлаждении и затвердевании расплавленного металла, в результате чего происходит образование кристаллической структуры.

После кристаллизации металла, следующий этап - формовка. В ходе этого процесса, кристаллическая структура металла приобретает желаемую форму, обычно плоский прямоугольный блок, который будет использоваться в дальнейшем.

После формовки, слиток подвергается процессу остывания и закалки. Остывание позволяет металлу полностью застыть и охладиться, а закалка улучшает его механические свойства, делая его более прочным и устойчивым к воздействию различных факторов.

В завершение процесса формирования слитка из очищенного металла проводится отделка. Она включает в себя обработку и шлифовку слитка, чтобы устранить неровности и дефекты, придавая ему гладкую и равномерную поверхность.

Таким образом, формирование слитка из очищенного металла включает в себя ряд этапов, включая кристаллизацию, формовку, остывание и закалку, а также отделку. Каждый из этих этапов играет важную роль в создании итогового продукта - прочного и высококачественного слитка металла.

Плавка металла: от переработки руды до формирования ингота

В данном разделе мы рассмотрим весь процесс плавки металла, начиная с переработки руды и завершая формированием ингота. Здесь будет представлена подробная информация о каждом этапе данного процесса, включая технологии и основные методы, используемые при обработке и преобразовании сырья.

Подготовка рудыПервым шагом в плавке металла является подготовка руды к дальнейшей обработке. Этот этап включает в себя такие процессы, как дробление и помол руды. Данные процессы осуществляются с целью получения мелкого сырья, которое будет более доступно для дальнейшей обработки. | Восстановление и обжигПосле подготовки руды следует ее восстановление и обжиг. Основная цель этого этапа - удаление нежелательных примесей и обогащение руды, чтобы получить максимальное количество металла. Для этого применяются различные техники, такие как флотация, электролиз, плавление и другие. |

Выплавка металлаВыплавка металла представляет собой процесс, в результате которого происходит получение жидкой металлической массы. На этом этапе происходит плавление сырья, очистка его от нежелательных веществ и получение чистой металлической расплавленной массы. | Формирование инготаПоследний этап плавки металла - формирование ингота из полученной массы. В этом процессе металлическая расплавленная масса заливается в специальные формы и охлаждается до твердого состояния. Формирование ингота позволяет получить готовый продукт, который после дальнейшей обработки может быть использован в различных отраслях промышленности. |

Литье слитка: от таяния до формирования

В данном разделе мы рассмотрим процесс, который представляет собой последовательность физических и химических изменений, описывающих переход от таяния материала до окончательного формирования слитка.

Первым этапом является плавление руды, осуществляемое при достижении определенной температуры. Уже на этом этапе происходит разложение компонентов и получение расплава, который далее используется для формирования будущего слитка.

Следующим этапом является заливка расплава в специальные формы, называемые формовочными лотками. Это особенно важный этап, так как от правильного выбора формы зависит окончательный вид слитка. На этом этапе применяется не только определенная технология, но и учитываются основные физические свойства материала.

После заливки расплава и его охлаждения начинается процесс охлаждения и отверждения материала. На этом этапе происходит кристаллизация металла, что способствует формированию определенной структуры слитка.

Следующим этапом является удаление формы с отвержденного слитка. Это может быть достигнуто путем выдувания, разборки или других методов. Важно учитывать, что правильное удаление формы помогает избежать деформации слитка и сохранить его целостность.

В заключительном этапе необходимо провести обработку слитка, включающую механическую обработку, такую как фрезерование или точение, для получения окончательного вида и размеров. Кроме того, могут использоваться химические методы обработки для улучшения свойств материала.

Вопрос-ответ

Какие материалы необходимы для создания слитка из руды?

Для создания слитка из руды потребуются следующие материалы: руда, печь для плавки, пресс для формирования слитка, инструменты для очистки руды, защитные средства (маска, перчатки, очки и т.д.), а также сырье для добавления сплавов (если требуется).