В современном мире обеспечение безопасности и качества пищевых продуктов является одной из ключевых задач производственных предприятий. Потребители все более требовательны к продуктам, которые они выбирают для своего потребления, уделяя особое внимание безопасности и свежести товаров. Для того чтобы удовлетворить эти потребности, производители использовать систему управления безопасностью пищевых продуктов, такую как ХАССП.

Целью внедрения ХАССП является создание условий для максимальной безопасности и качества пищевой продукции на каждом этапе ее производства, а также регулярный контроль уровня безопасности и качества. Система ХАССП основана на принципах анализа рисков и научного подхода к управлению этими рискамию. Она предполагает оценку всех этапов производства и подразумевает, что каждый из них может быть источником определенного риска. Управление рисками осуществляется через определение критических контрольных точек и разработку необходимых методик и процедур для минимизации или исключения возможности возникновения этих рисков.

В данной статье мы рассмотрим основные шаги по оформлению ХАССП на пищеблоке производства пищевых продуктов. Разберемся, как провести анализ рисков, определить критические контрольные точки и разработать систему мониторинга и контроля, необходимую для поддержания безопасности пищевых продуктов на высоком уровне. Также мы рассмотрим примеры практического применения ХАССП на различных производствах и поделимся полезными рекомендациями по оптимизации и совершенствованию системы управления безопасностью пищевых продуктов.

Анализ возможных опасностей и идентификация ключевых контрольных моментов

- Базовый этап анализа опасностей предполагает осмотр пищеблока и выявление потенциальных источников опасности. Это могут быть физические, химические или биологические факторы, которые могут привести к загрязнению или контаминации продукции.

- Далее следует оценка риска, связанного с каждой опасностью. Это включает анализ вероятности возникновения и тяжести возможных последствий. Критериями оценки могут быть здоровье потребителей, законодательные требования, а также репутация предприятия.

- На основе полученных данных проводится идентификация контрольных точек – этапов, на которых можно эффективно контролировать опасности или их предотвращать. Контрольные точки могут быть связаны с процессом приемки сырья, производственными операциями, хранением и транспортировкой готовой продукции.

- После этого определяются критические контрольные показатели, которые позволят раннее обнаружить возможное нарушение безопасности продукции. Это могут быть например температура, время, концентрация определенных веществ.

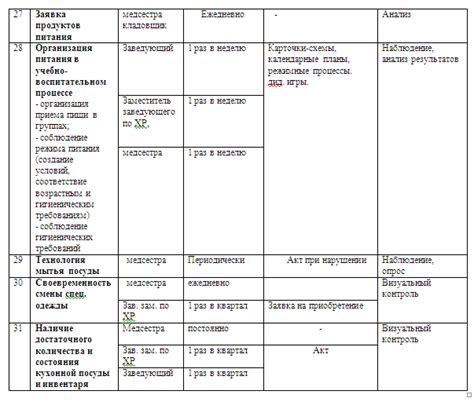

- Определенные контрольные точки и показатели используются для разработки процедуры контроля и мониторинга. Это может включать регулярные проверки, испытания, анализы или визуальные осмотры.

- Под конец раздела следует описание процедуры предпринимаемых мер по контролю и предотвращению возможных рисков. Это может быть обучение персонала, создание проверочных списков, принятие соответствующих мер безопасности и т.д.

Анализ опасностей и определение контрольных точек являются неотъемлемой частью проведения ХАССП и гарантируют безопасность производимой продукции, защиту потребителей и соблюдение общественных требований.

Установка параметров контроля на критических контрольных точках

Для начала, необходимо провести тщательный анализ всех критических контрольных точек (ККП) в производственном процессе пищеблока. Критические контрольные точки – это этапы, на которых возможно возникновение опасностей, требующих контроля и мониторинга. Далее необходимо сформировать набор параметров в соответствии с этими контрольными точками. Например, это может быть температура, время воздействия, характеристики сырья и т.д.

Следующий этап – установка предельных значений для каждого параметра контроля на критических контрольных точках. Предельные значения определяются в соответствии с требованиями законодательства и стандартами качества пищевых продуктов. Это необходимо для поддержания безопасности и качества пищевой продукции, производимой на пищеблоке.

- Установить предельные значения для температуры в различных точках производственного процесса.

- Задать предельное время воздействия различных факторов на сырье и полуфабрикаты.

- Определить оптимальные параметры чистоты и гигиены оборудования и поверхностей.

- Установить допустимые уровни химических веществ и микробиологических показателей в пищевых продуктах.

После установки критериев контроля на критических контрольных точках необходимо разработать программу мониторинга, которая будет регулярно проверять соответствие параметров контроля установленным предельным значениям. Это позволит своевременно выявить и исправить нарушения, минимизируя риски возникновения опасностей и обеспечивая безопасность производства пищевых продуктов.

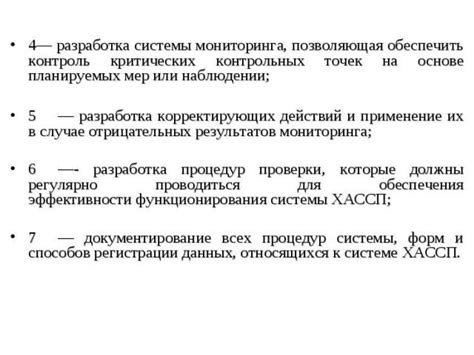

Разработка системы мониторинга для обеспечения безопасности пищеблока

В данном разделе рассматривается процесс разработки интегрированной системы мониторинга, обеспечивающей надежность и безопасность пищеблока. Данная система позволяет осуществлять контроль состояния и процессов, связанных с производством пищевой продукции, а также реагировать на возможные угрозы и риски.

В рамках разработки системы мониторинга необходимо провести анализ всех ключевых аспектов, которые могут повлиять на безопасность пищеблока. Это включает в себя исследование общей инфраструктуры, оборудования и процессов, а также определение потенциальных опасностей и рисков. На основе полученных данных будет произведена оценка всей системы, и будут разработаны необходимые процедуры и меры по предотвращению и устранению возможных проблем.

- Аудит безопасности: проведение комплексного анализа, чтобы выявить возможные уязвимости и проблемы в существующей системе пищеблока.

- Определение критических контрольных точек (ККП): идентификация наиболее важных этапов производства пищевой продукции, на которых может возникнуть опасность загрязнения или проникновения вредоносных объектов.

- Разработка мер контроля: создание системы, обеспечивающей постоянный мониторинг и контроль за ККП, включая установку средств автоматизации, контрольные точки и системы тревоги.

- Процедуры управления рисками: разработка документированных процедур и инструкций по управлению рисками, которые должны быть широко доступны и понятны сотрудникам пищеблока.

- Обучение персонала: обеспечение квалифицированного обучения персонала по соблюдению стандартов безопасности и правилам ХАССП.

- Внедрение системы мониторинга: планирование и последовательная реализация мер, связанных с внедрением системы мониторинга, а также контроль и оценка ее эффективности.

Разработка надежной мониторинговой системы является важным шагом в обеспечении безопасности пищеблока. Она позволяет своевременно обнаруживать и предотвращать возможные риски, а также поддерживать высокий уровень качества продукции и контроля производственных процессов.

Разработка процедур контроля и мероприятий для обеспечения безопасности пищеблока

В данном разделе рассматривается важный аспект системы ХАССП, связанный с разработкой процедур контроля и корректирующих мероприятий на пищеблоке. Эти процедуры играют решающую роль в обеспечении безопасности пищевых продуктов, предотвращении возникновения опасностей и своевременном реагировании на них.

Разработка процедур контроля и корректирующих мероприятий включает в себя определение критических контрольных точек, установление критериев их контроля, а также установление соответствующих мероприятий, которые должны быть приняты в случае, если контрольные точки не соответствуют установленным критериям. Она основывается на анализе потенциальных опасностей, зондировании и изучении процесса производства и оценке вероятности возникновения опасностей, а также на тщательном исследовании применяемых технологических методов и процессов.

Процедуры контроля включают в себя использование различных инструментов и методов, таких как визуальный контроль, физические и химические анализы, а также мониторинг температуры, времени и других параметров производственных процессов. Кроме того, важной частью процедур контроля является обучение и подготовка персонала, ответственного за проведение контрольных мероприятий, с целью обеспечения правильной и эффективной работы.

На основе результатов контроля критических точек и сопровождающих мероприятий, необходимы поправки и корректирующие действия для предотвращения повторения опасностей или иных нежелательных ситуаций. Это включает в себя проведение необходимых корректировок в технологическом процессе, усовершенствование процедур контроля, обновление оборудования и так далее. Важно иметь гибкую систему контроля и мероприятий, которая позволит оперативно реагировать на выявленные проблемы и эффективно их устранять.

Разработка процедур контроля и корректирующих мероприятий является ключевым этапом в организации системы ХАССП на пищеблоке. Она обеспечивает систематический подход к обеспечению безопасности пищевых продуктов и позволяет предотвращать появление опасностей и негативных последствий для потребителей.

Разработка необходимой документации для обеспечения безопасности продукции

В данном разделе мы рассмотрим процесс разработки необходимой документации, которая гарантирует соблюдение основных принципов ХАССП и обеспечивает безопасность продукции на пищеблоке.

- Определение существующих потенциальных опасностей в процессе производства пищи.

- Разработка процедур, стандартов и инструкций, направленных на предотвращение и контроль этих опасностей.

- Составление документа описания производственного процесса с указанием шагов, критических контрольных точек и контрольных мероприятий для их обеспечения.

- Постановка требований к обучению и обучение персонала, которые затрагивают вопросы безопасности и гигиены пищевого производства.

- Разработка программы мониторинга и контроля, включая проведение регулярных внутренних аудитов системы ХАССП.

- Создание форм и отчетов, используемых для документирования и отслеживания результатов мониторинга, регистрации инцидентов и принятых корректирующих мер.

Каждый из этих шагов имеет свою важность при разработке документации для ХАССП и выполняется с целью обеспечения максимальной безопасности пищевой продукции, сокращения возможных рисков для здоровья потребителей и соблюдения требований стандартов и нормативных актов в области пищевого производства.

Вопрос-ответ

Какая цель оформления ХАССП на пищеблоке?

Целью оформления ХАССП (Анализ Опасностей и Критических Контрольных Точек) на пищеблоке является обеспечение безопасности пищевых продуктов путем идентификации, оценки и контроля опасностей, связанных с пищевыми процессами. Оформление ХАССП помогает предотвратить возможные заболевания и отравления, а также улучшить качество и надежность продукции.

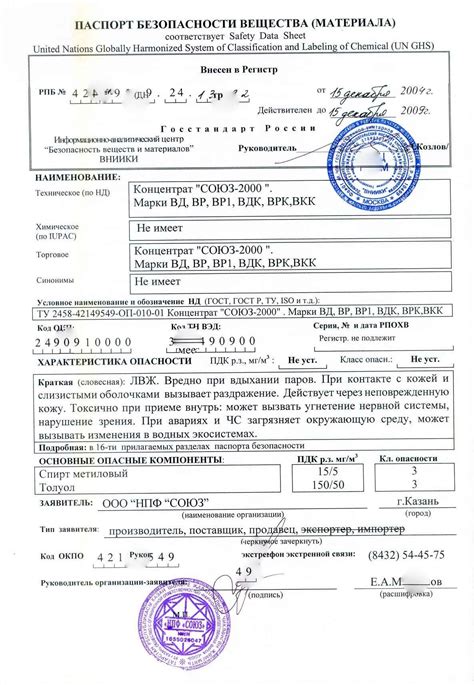

Какие документы необходимы для оформления ХАССП на пищеблоке?

Для оформления ХАССП на пищеблоке необходимо подготовить следующие документы: санитарно-эпидемиологическое заключение, план химического и микробиологического контроля, план документационного обеспечения, инструкции по проведению производственного контроля, формы оперативно-технологической документации, перечни контролируемых параметров, паспорт производственных помещений, паспорт производственного оборудования и другие документы, отражающие все процессы и процедуры, связанные с производством пищевой продукции.

Какие этапы нужно пройти при оформлении ХАССП на пищеблоке?

Оформление ХАССП на пищеблоке проходит несколько этапов, а именно: проведение первичного анализа, определение опасностей и критических контрольных точек, разработка и введение системы контроля, систематический мониторинг процессов и корректировка системы, проведение анализа рисков и управление ими, обучение персонала и контроль его деятельности, проведение регулярных внутренних и внешних аудитов системы ХАССП.

Какие преимущества имеет оформление ХАССП на пищеблоке?

Оформление ХАССП на пищеблоке имеет ряд преимуществ, среди которых: повышение безопасности и качества продукции, снижение рисков возникновения пищевых отравлений и инцидентов, снижение затрат на решение проблем, связанных с качеством пищевой продукции, повышение уровня доверия со стороны потребителей, возможность достижения сертификации и соблюдение требований законодательства в области безопасности пищевой продукции.