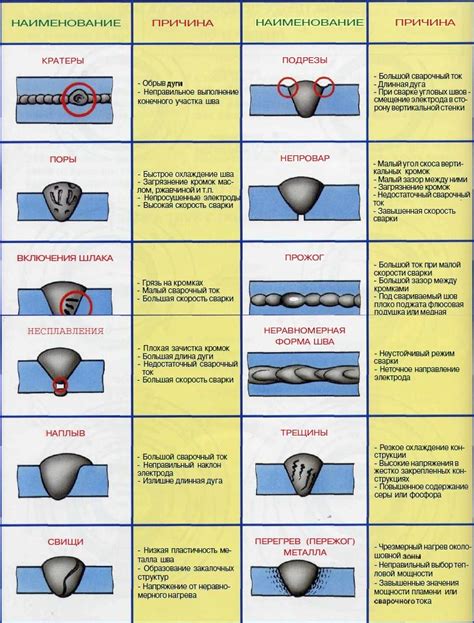

Неверные показатели, которые могут возникнуть при процессе соединения металлических деталей, становятся существенным вызовом для мастеров сварки. Нетрудно заметить, что подобные недочеты могут возникнуть по множеству причин, и поиск их корня требует глубокой аналитики и широкого спектра знаний.

Исправить отсутствующие значения можно путем точной и точечной работы, которая включает в себя анализ каждого этапа процесса сварки. Однако, прежде чем продолжить, имеет смысл рассмотреть основные факторы, оказывающие влияние на негативный итог сварочных работ.

В данной статье мы предлагаем вам разглядеть сложившуюся ситуацию с иной точки зрения. Мы сосредоточим внимание на отсутствующих показателях в сварочном процессе, взглянем на них как на вызывающие интерес точки для исследования. Ведь для нас, профессионалов, не существует безоговорочных проблем - лишь возможности для роста и развития своих навыков.

Проблема мониторинга характеристик в ходе процесса сварки

В процессе сварки существует важная проблема, связанная с недостаточным мониторингом и контролем основных параметров, которые оказывают непосредственное влияние на качество и надежность сварочного соединения. Отсутствие надлежащего мониторинга позволяет возникновению непредсказуемых отклонений, которые затрудняют обеспечение требуемых характеристик сварного соединения и могут привести к серьезным проблемам в дальнейшей эксплуатации.

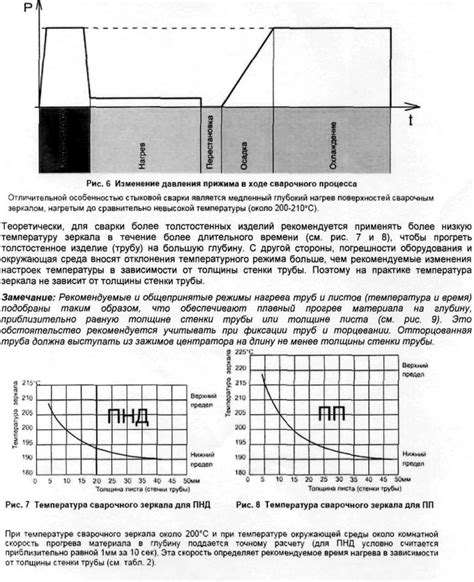

Для эффективного и надежного контроля процесса сварки необходимо установить механизм мониторинга основных показателей, включая температуру, влажность, скорость сварки и давление. Правильное измерение и анализ этих параметров позволяет оперативно реагировать на отклонения в ходе сварки и корректировать параметры для достижения оптимального результата.

| Показатель | Значение |

|---|---|

| Температура | Используется для контроля нагрева металла и предотвращения его перегрева и охлаждения |

| Влажность | Мониторинг влажности окружающей среды помогает предотвратить возможные проблемы, связанные с образованием конденсата и плохой адгезией сварочного материала |

| Скорость сварки | Оптимальная скорость сварки обеспечивает равномерное и стабильное прохождение сварочной дуги и минимизирует возможные дефекты |

| Давление | Мониторинг давления позволяет контролировать процесс наплавления и формирования сварочного шва, исключает возможные пустоты и недостаточное сцепление между металлическими элементами |

Поэтому, для решения проблемы мониторинга показателей в процессе сварки необходимо обеспечить возможность контроля данных параметров и использование соответствующей сварочной аппаратуры с встроенными датчиками. Это позволит оперативно реагировать на любые отклонения и предотвращать возможные дефекты сварных соединений, обеспечивая высокое качество и надежность конечной продукции.

Роль и значение характеристик в ходе сварочного процесса

Развитие современных технологий сварки подразумевает не только использование специализированного оборудования, но и постоянное контролирование и анализ параметров, которые определяют качество и надежность сварных соединений. В данном разделе мы рассмотрим, какие характеристики имеют особое значение в ходе сварки и как их правильный контроль способствует достижению желаемых результатов.

Сварочные характеристики – это определенные параметры и показатели, которые описывают процесс работы сварочной системы, такие как температура дуги, ток сварки, скорость подачи проволоки и др. Они играют ключевую роль в определении эффективности сварки, ее прочности и долговечности. Каждый параметр вносит свой вклад в формирование сварного соединения и его свойства.

Один из основных параметров, определяющих качество сварки, является температура дуги. Она влияет на степень плавления металла, его прогрев, контроль глубины проникновения в металлическую основу. Правильная настройка и регулировка температуры дуги позволяет избежать дефектов, таких как пустоты, трещины или ослабленные сварные швы.

Другой важный показатель, который следует учитывать в процессе сварки, – это ток сварки. Он напрямую влияет на глубину проникновения электрода и создание стабильного шва. Неправильная настройка тока сварки может привести к недостаточной проплавке основного металла или, наоборот, к его перегреву с образованием дефектов и нарушением механических свойств.

Кроме того, скорость подачи проволоки является существенным параметром в сварочном процессе. Она определяет количество добавляемого материала и формирование сварного шва. Неправильная скорость подачи проволоки может привести к неравномерному распределению материала и образованию дефектов, таких как недоплавы или вздутия.

Правильное определение и контроль этих и других характеристик сварочного процесса позволяет достичь оптимального соотношения между прочностью, экономичностью и эффективностью исходного материала, что является ключевым моментом для обеспечения качественных сварных соединений.

Существующие методы контроля параметров сварки

Одним из широко используемых методов контроля является визуальная оценка сварочного шва и его окружающей зоны. Используя оптические инструменты и средства осмотра, специалисты визуально анализируют качество сварочного соединения и обнаруживают возможные дефекты, такие как трещины, пустоты или неправильное слияние металлов. Этот метод позволяет быстро и легко оценить внешний вид сварки и вызывает доверие у клиентов и заказчиков.

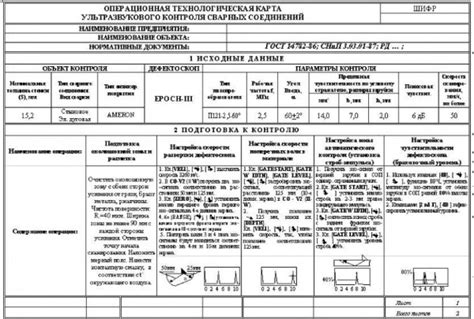

Однако, помимо визуальной оценки, существуют и другие, более точные методы контроля параметров сварки. Отметим методы неразрушающего контроля, такие как ультразвуковой или радиографический контроль, которые позволяют обнаружить внутренние дефекты, в том числе небольшие трещины или пустоты, недоступные для визуального осмотра. Эти методы основаны на принципе использования волновых свойств материала и позволяют получить детальную информацию о сварочном шве и его качестве.

- Метод ультразвукового контроля основан на излучении и регистрации ультразвуковых волн, которые проникают в сварочный шов и отражаются от дефектов. При помощи специальных преобразователей и электронных устройств сигналы обрабатываются и отображаются на экране, что позволяет специалистам получить информацию о наличии и характере дефектов.

- Радиографический контроль основан на использовании рентгеновского или гамма-излучения для проникновения в материал и получения изображения внутренней структуры сварки. Полученные рентгеновские снимки или гаммограммы анализируются на предмет дефектов и позволяют специалистам оценить качество сварочного соединения.

Помимо неразрушающего контроля, существуют и другие методы контроля параметров сварки, такие как измерение температуры, деформации или магнитного поля. Эти методы позволяют получить дополнительную информацию о процессе сварки и обеспечить более точный контроль параметров, что в свою очередь способствует повышению качества сварочного соединения.

Технические неполадки, которые влияют на отсутствие информации о характеристиках в процессе сварки

Успешное выполнение сварочных работ зависит от точных и надежных показателей, которые помогают контролировать и управлять процессом. Однако, иногда возникают технические проблемы, которые препятствуют получению необходимых данных о характеристиках сварки. Эти проблемы варьируются в зависимости от разных факторов и могут быть вызваны неполадками как в оборудовании для сварки, так и в измерительных системах.

Одной из причин отсутствия показателей может быть неисправность сварочного аппарата, что влечет за собой невозможность получения данных о рабочих параметрах, таких как напряжение, ток, скорость подачи проволоки и температура дуги. Такие неисправности могут возникать из-за несанкционированных изменений, неправильной настройки или износа какого-либо компонента аппарата.

Другим фактором, который может привести к отсутствию показателей, является дефект в измерительной системе. Неправильная работа датчиков или их повреждение могут привести к невозможности получения данных о текущих значениях характеристик сварки. Это может быть вызвано как механическими повреждениями, так и электрическими неполадками в системе измерения.

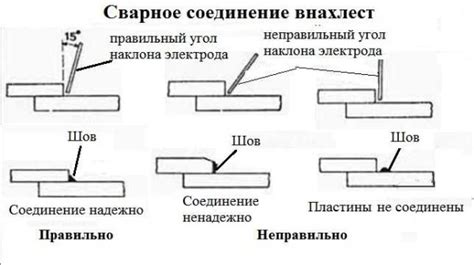

Кроме того, некоторые технические проблемы, такие как неправильная геометрия сварного соединения или некачественное контактирование сварочных электродов, также могут привести к отсутствию информации о показателях. Эти проблемы могут быть вызваны неправильной установкой или неправильным подбором сварочного оборудования.

Иногда отсутствие показателей может быть вызвано совокупностью нескольких технических проблем. Необходимо проводить тщательную исследовательскую работу для определения и устранения проблем, чтобы обеспечить достоверность и качество сварочных работ.

Важность точного контроля характеристик сварочного процесса

Аккуратный контроль позволяет достичь требуемой прочности, герметичности и долговечности сварных соединений, а также снизить риск возникновения трещин, деформаций и дефектов. Использование современных методов и устройств для точного контроля позволяет оперативно обнаруживать отклонения от заданных параметров и вносить корректировки на ранних стадиях процесса сварки.

Точный контроль показателей сварочного процесса также способствует повышению производительности, улучшению эффективности и снижению расходов на материалы и энергию. Правильная настройка и регулировка оборудования на основе точных данных обеспечивает оптимальное использование ресурсов и ускоряет процесс сварки без потери качества.

Имея точные показатели сварочного процесса, оптимизация параметров и выбор оптимальных стратегий сварки становится более предсказуемыми и эффективными. Это позволяет минимизировать количество опробования, тестирования и повторной сварки, что ведет к экономии времени и ресурсов. Правильно настроенный и контролируемый сварочный процесс также способствует снижению вероятности возникновения несоответствий с требованиями и стандартами, что, в свою очередь, повышает срок службы и надежность изделий, изготовленных с помощью сварки.

Новинки современных технологий для устранения отсутствующих данных во время сварки

В данном разделе мы рассмотрим последние достижения в области технологий, направленных на решение задачи о неисчерпавшихся значений в процессе сварки. Благодаря новым инновациям и разработкам, возможно обеспечить точные и надежные решения для операторов сварочного оборудования.

- Революционные алгоритмы обработки данных

- Изысканные интеллектуальные системы

- Автоматизированные решения для отслеживания и корректировки

- Мультифункциональные устройства с технологией искусственного интеллекта

- Инновационные датчики и сенсоры с улучшенной точностью измерений

Новейшие технологии обеспечивают возможность удаления неопределенностей и отсутствующих данных из процесса сварки. Продвинутые алгоритмы обработки данных, работающие в связке с интеллектуальными системами, позволяют операторам сварочного оборудования максимально эффективно управлять сварочными процессами и избежать проблем, связанных с неправильными показателями.

Автоматизированные решения, основанные на передовых технологиях искусственного интеллекта, предлагают инновационные подходы к контролю и корректировке параметров сварки. Эти системы способны анализировать данные в режиме реального времени и принимать автономные решения для обеспечения наилучшей производительности и качества сварочных соединений.

Важным элементом новейших технологий являются датчики и сенсоры с высокой точностью измерений. Они предоставляют операторам полную и достоверную информацию о процессе сварки, исключая возможность получения отсутствующих или неточных показателей. Технические характеристики этих датчиков и сенсоров постоянно улучшаются, что позволяет использовать их в самых требовательных задачах сварочного производства.

Преимущества автоматического контроля характеристик в процессе сварки

Автоматический контроль позволяет обеспечить высокую точность и надежность показателей, таких как температура, напряжение, скорость сварки и другие параметры, без прямого участия сварщика. Это позволяет исключить ошибки, связанные с человеческим фактором, и обеспечить стабильность и консистентность процесса сварки.

Одним из основных преимуществ использования автоматического мониторинга является увеличение эффективности сварочных работ. Автоматическая система способна быстро обнаружить отклонения в показателях и предпринять необходимые корректировки, что сокращает время и ресурсы, затрачиваемые на поиск и устранение проблем.

Кроме того, автоматический контроль позволяет уменьшить количество отказов и дефектов в сварочных соединениях. Благодаря постоянному мониторингу и своевременным корректировкам, возникающие проблемы могут быть обнаружены и исправлены немедленно, что минимизирует риск повреждений сварных конструкций и улучшает их прочность и надежность.

Также необходимо отметить, что использование автоматического контроля позволяет более полно изучить сварочный процесс и найти оптимальные параметры для достижения оптимальных результатов. Система мониторинга предоставляет большой объем данных, которые могут быть анализированы для определения закономерностей и улучшения процесса сварки в целом.

В итоге, автоматический контроль показателей в процессе сварки является незаменимым инструментом для повышения качества, эффективности и безопасности сварочных работ. Применение такой системы позволяет автоматизировать процесс контроля, минимизировать ошибки и дефекты, а также оптимизировать параметры сварки для достижения наилучших результатов.

Требования к оборудованию для обеспечения надежного контроля параметров сварочного процесса

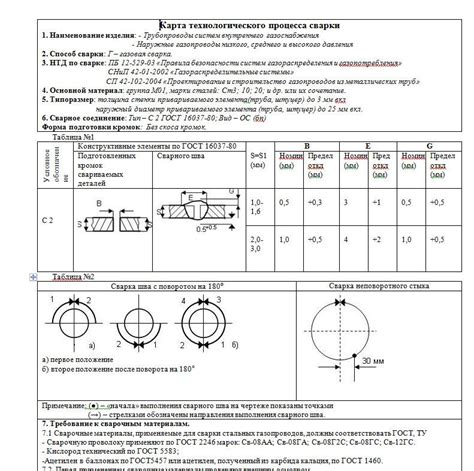

В данном разделе будет рассмотрено оборудование, необходимое для эффективного контроля и поддержания оптимальных параметров сварочного процесса. Добиться высокого качества и стабильности сварочных работ возможно только при использовании специализированного оборудования, которое позволяет осуществлять надежный контроль некоторых важных характеристик.

Одним из ключевых требований является наличие специализированного аппарата, обеспечивающего контроль и регулирование электрических параметров, таких как ток сварки, напряжение и подача проволоки. Данное оборудование должно быть оснащено точными датчиками и средствами обратной связи, позволяющими оператору мониторить и управлять данными показателями в процессе сварки.

Также важным компонентом оборудования является система контроля и регулирования газового фона. Она обеспечивает высокое качество разделки в зоне сварного шва, а также эффективное удаление окислов и других нежелательных примесей. Для надежного контроля параметров газового фона необходимо наличие специальных датчиков и автоматических регуляторов, которые обеспечивают поддержание оптимальной составляющей защитного газа.

Кроме того, для эффективного контроля показателей сварки необходимо наличие качественного и надежного оборудования для мониторинга и регистрации температуры и других физических характеристик. Такое оборудование должно быть способно осуществлять точное измерение данных параметров и обеспечивать их сохранение для последующего анализа и контроля качества сварочных работ.

Укрепление контроля параметров во время сварки: новые горизонты

В поиске непрерывного совершенствования процесса сварки, специалисты и инженеры обращают внимание на перспективы развития контроля параметров, играющих ключевую роль в процессе сварки. Развитие современной технологии и разнообразие материалов, используемых при сварочных работах, стимулируют появление новых методов и инструментов для анализа и контроля показателей в режиме сварки.

В условиях множества вариантов и требований, связанных с сваркой, надежность контроля параметров имеет первостепенное значение. Введение инновационных решений и актуализация методик контроля позволяют предпринимать точные и действенные меры по повышению качества сварочных работ и предотвращению возможных дефектов и отказов.

Одним из направлений развития контроля параметров в режиме сварки является усиление использования автоматических систем, способных оперативно мониторить и контролировать основные параметры, такие как температура, напряжение, скорость сварки и другие. Внедрение таких систем позволяет сократить риски возникновения дефектов сварного шва, обеспечивая более точное и стабильное выполнение требуемых стандартов.

Другим перспективным направлением является разработка и применение передовых алгоритмов и методов анализа данных. Использование современных технологий, таких как машинное обучение и искусственный интеллект, позволяет обрабатывать большие объемы информации и выявлять скрытые зависимости между параметрами сварки. Это открывает новые возможности для более глубокого анализа процессов, оптимизации режимов сварки и прогнозирования возможных рисков и дефектов.

Развитие контроля показателей в режиме сварки вносит существенный вклад в повышение качества и эффективности сварочных работ. С совершенствованием методов и внедрением передовых технологий связанных с контролем параметров, предстоят новые достижения и открытия в области сварочного производства.

Вопрос-ответ

Что делать, если в режиме сварки отсутствуют показатели?

Если в режиме сварки отсутствуют показатели, необходимо провести проверку системы и подключения. В первую очередь, стоит проверить соединение сварочного аппарата с панелью управления. Проверьте, правильно ли все провода подключены и нет ли повреждений. Также, убедитесь, что весь оборудование работает исправно. Если все настройки и подключения верны, обратитесь к специалисту для диагностики.

Каковы возможные причины отсутствия показателей в режиме сварки?

Отсутствие показателей в режиме сварки может быть вызвано несколькими причинами. Возможно, проблема заключается в неправильных настройках сварочного оборудования или некорректном подключении к панели управления. Также, неисправности в проводке или повреждения кабелей могут привести к отсутствию показателей. Причиной также может быть неисправность самого оборудования или неисправность в програмном обеспечении. В любом случае, следует провести детальную проверку и обратиться к специалисту для решения проблемы.

Какие действия следует предпринять, если в процессе сварки не отображаются показатели тока и напряжения?

Если в процессе сварки не отображаются показатели тока и напряжения, первым делом стоит проверить, правильно ли настроены параметры сварки. Убедитесь, что выбран правильный режим сварки и заданы необходимые значения тока и напряжения. Если все настройки верны, проверьте сварочные кабели и их подключение. Возможно, кабели повреждены или неправильно подключены. Если проблему не удается решить самостоятельно, вам следует обратиться к специалисту для диагностики и ремонта оборудования.

Каковы последствия работы в режиме сварки без отображения показателей?

Работа в режиме сварки без отображения показателей может иметь несколько негативных последствий. Во-первых, вы не сможете контролировать ток и напряжение, что может привести к некачественной сварке и появлению дефектов. Во-вторых, без показателей вы не сможете оценить оптимальность выбранных параметров и внести коррективы для улучшения качества сварочного соединения. В-третьих, работа без отображения показателей может быть опасной, так как вы не сможете контролировать работу оборудования и его нагрузку. Поэтому рекомендуется немедленно устранить проблему отсутствия показателей перед началом сварочных работ.

Почему в режиме сварки иногда отсутствуют показатели?

Отсутствие показателей в режиме сварки может быть вызвано несколькими причинами. Во-первых, это может быть связано с неисправностью оборудования, например, сбоем в системе считывания данных с приборов или неправильной настройкой датчиков. Во-вторых, отсутствие показателей может быть результатом ошибки оператора, например, неправильного выбора режима сварки или неправильной установки параметров. В-третьих, некоторые типы сварочных процессов могут не предоставлять определенных показателей, например, при сварке методом TIG отсутствует показатель тока.