Система HACCP (Hazard Analysis and Critical Control Points) - это методология, разработанная в 1960-х годах в США для обеспечения безопасности пищевых продуктов. Она была создана из-за необходимости предотвращения заболеваний, вызванных потреблением загрязненных или некачественных продуктов.

Идея HACCP заключается в том, чтобы идентифицировать, оценивать и контролировать опасности, связанные с производством, обработкой и распространением пищевых продуктов. Это демонстрирует принципы предварительного управления, в которых производитель принимает меры для предотвращения возникновения проблемы вместо того, чтобы реагировать на нее после того, как она уже произошла.

С течением времени система HACCP стала все более востребованной и внедряемой в различных отраслях пищевой промышленности. Она получила поддержку и признание от международных организаций, таких как Всемирная организация здравоохранения (ВОЗ) и Комиссия Кодекса пищевого законодательства. Сегодня HACCP является стандартом для практически всех производителей и обработчиков пищевых продуктов во всем мире.

Принципы работы и стандарты качества

Система HACCP базируется на семи ключевых принципах, которые должны быть строго соблюдены для обеспечения безопасности пищевых продуктов:

- Выполнение анализа опасностей. В этом этапе происходит идентификация всех возможных опасностей, связанных с продукцией, а также определение необходимых контрольных мероприятий для предотвращения их возникновения или устранения.

- Определение критических контрольных точек. Здесь происходит выбор и установка критических контрольных точек, где непосредственное контролирующее воздействие позволит обеспечить безопасность продукции.

- Установка критериев контроля. Для каждой выбранной критической контрольной точки необходимо установить критерии контроля, которые позволят определить, является ли продукция безопасной или нет.

- Разработка системы мониторинга. На этом этапе разрабатываются способы и методы контроля и мониторинга каждой критической контрольной точки для определения соответствия установленным критериям.

- Установка корректирующих мероприятий. Для каждой критической контрольной точки определяются корректирующие действия, которые должны быть предприняты в случае выявления несоответствия установленным критериям контроля.

- Разработка системы верификации. Здесь происходит проверка эффективности системы HACCP путем проведения периодических аудитов, тестирования и анализа контрольных записей.

- Внедрение системы документации и записей. На этом этапе разрабатывается документация, которая описывает все установленные процедуры, риски, контрольные мероприятия и результаты мониторинга, а также ведутся подробные записи обо всех этапах процесса.

Для обеспечения качества и безопасности пищевых продуктов система HACCP основывается на соответствующих международных стандартах качества. Одним из таких стандартов является фондовый стандарт Codex Alimentarius, разработанный Женевским агентством Всемирной организации здравоохранения (ВОЗ) и Федерацией по пищевому исследованию (FAO).

Кроме того, существуют также национальные стандарты в разных странах, устанавливающие требования к качеству и безопасности пищевых продуктов. К примеру, в США существует стандарт FDA Food Code, устанавливающий требования для предотвращения распространения пищевых заболеваний.

Важно отметить, что система HACCP является гибкой и адаптивной, что позволяет ей эффективно работать в различных отраслях пищевой промышленности и соответствовать национальным и международным стандартам качества.

| Принципы HACCP | Формирование безопасных пищевых продуктов |

|---|---|

| 1 | Выполнение анализа опасностей |

| 2 | Определение критических контрольных точек |

| 3 | Установка критериев контроля |

| 4 | Разработка системы мониторинга |

| 5 | Установка корректирующих мероприятий |

| 6 | Разработка системы верификации |

| 7 | Внедрение системы документации и записей |

Исторический обзор развития HACCP

История HACCP началась во второй половине 20-го века с разработки программы для космической промышленности США. Наса, которая нуждалась в надежных методах обеспечения безопасности пищи для астронавтов. Программа HACCP была разработана Наса совместно с военным комитетом по стандартам (AMS) и Федеральной службой безопасности пищи и лекарств (FDA), что привело к ее внедрению в американскую пищевую промышленность.

Система HACCP была внедрена на основных предприятиях пишевой промышленности всего мира в 1980-х годах, когда Совет экономической комиссии Европы (СЭКЕ) рекомендовал своим членам внедрять эту систему для обеспечения безопасности пищевых продуктов. В конце 20-го века система HACCP стала стандартом для международной торговли пищевыми продуктами и была внедрена в регулятивные нормативные акты законодательства ЕС и других стран.

Значение системы HACCP для обеспечения безопасности пищевых продуктов подтвердило множество исследований и практического опыта. Эта система основана на анализе рисков, специфических для каждого предприятия и продукта, а также на установлении критических контрольных точек и мониторинге их параметров. Благодаря такому подходу система HACCP помогает предотвратить возникновение и распространение инфекций, пищевых ухудшений и других неблагоприятных ситуаций, связанных с потреблением пищевых продуктов.

Популярность и применение HACCP в современном мире

Система HACCP (Hazard Analysis and Critical Control Points), представляющая собой метод управления безопасностью пищевых продуктов, стала неотъемлемой частью современной пищевой промышленности. Все больше и больше организаций, занимающихся производством, переработкой и обработкой пищевых продуктов, внедряют систему HACCP в свою деятельность.

Популярность HACCP обусловлена несколькими факторами. Прежде всего, система HACCP позволяет эффективно контролировать и управлять рисками, связанными с безопасностью пищевых продуктов. Она основывается на анализе опасностей, которые могут возникнуть на разных стадиях производства и обработки пищевых продуктов, и определении критических контрольных точек, где меры безопасности могут быть приняты для предотвращения или устранения опасностей. Благодаря этому, система HACCP позволяет снижать вероятность возникновения пищевых отравлений и других проблем, связанных с безопасностью пищевых продуктов.

Другим фактором, способствующим популярности HACCP, является его международное признание. Все более строгие нормы и правила, которые регулируют безопасность пищевых продуктов, требуют от организаций соблюдения принципов системы HACCP. Многие страны, включая Россию, США, Европейский союз и другие, установили обязательное внедрение системы HACCP для предприятий, занимающихся обработкой и производством пищевых продуктов. Это создает дополнительное давление на организации, чтобы они внедрили и соблюдали систему HACCP.

Наконец, система HACCP также предоставляет организациям ряд практических преимуществ. Внедрение системы HACCP позволяет организации установить процедуры контроля и мониторинга, которые способствуют повышению эффективности операций и сокращению потерь. Она также помогает обеспечить соответствие законодательным требованиям и получить сертификацию, что создает дополнительные возможности для развития бизнеса и привлечения новых клиентов.

В итоге, система HACCP стала неотъемлемой частью современной пищевой промышленности и широко применяется во многих странах по всему миру. Популярность и применение HACCP продолжают расти, так как она является эффективным инструментом для обеспечения безопасности пищевых продуктов и соответствия требованиям регулирующих органов.

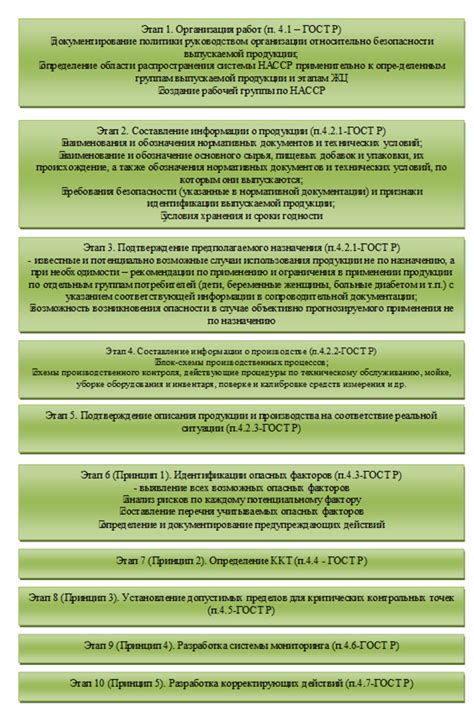

Основные этапы внедрения системы HACCP

Внедрение системы HACCP (англ. Hazard Analysis and Critical Control Points) предполагает реализацию нескольких ключевых этапов, которые осуществляются последовательно для обеспечения безопасности пищевых продуктов:

1. Организация команды HACCP: При создании системы HACCP необходимо сформировать команду, которая будет ответственна за её внедрение и поддержку. Команда должна включать представителей всех основных отделов предприятия, связанных с производством и контролем качества продукции.

2. Описание продукта и его использование: На этом этапе проводится исследование продукта, описываются его характеристики, инструкции по использованию и предполагаемая аудитория. Это позволяет определить потенциальные опасности и точки контроля, которые должны быть включены в систему HACCP.

3. Описательная схема процессов: Проводится детальное описание всех процессов производства продукта, включая прием, хранение, транспортировку, приготовление и упаковку. Основная цель этого этапа - выявить и описать все опасности, которые могут возникать на разных этапах производства и обработки продукта.

4. Анализ опасностей и точек контроля: На основе описательной схемы процессов проводится анализ потенциальных опасностей, связанных с каждым этапом производства продукта. Затем определяются критические контрольные точки (ККП), на которых можно осуществить контроль и предотвратить опасности. Для каждой ККП разрабатываются соответствующие контрольные мероприятия.

5. Установление критических пределов и мониторинг: Для каждой опасности, связанной с ККП, устанавливаются критические пределы - параметры, которые не должны быть превышены. Также разрабатывается план мониторинга, который позволяет следить за состоянием ККП и контролировать соответствие параметров установленным пределам.

6. Установление корректирующих действий: Если параметры контроля на ККП не соответствуют установленным пределам, необходимо предусмотреть механизмы корректирующих действий, которые позволят немедленно принять меры для предотвращения ущерба для здоровья потребителей и обеспечить безопасность продукта.

7. Разработка процедур проверки и документирования: На этом этапе разрабатываются процедуры и формы документации, которые требуются для эффективного контроля и поддержания системы HACCP. Это включает в себя установление форм проверки, журналов контроля, инструкций по выполнению операций и требований к документированию.

8. Обучение персонала: Важным шагом внедрения системы HACCP является обучение персонала, который будет прямо или косвенно участвовать в процессе производства и контроля качества продукции. Персонал должен быть осведомлен о роли и задачах системы HACCP, а также о правилах и процедурах, которые требуются для её эффективной реализации.

9. Проверка и верификация системы HACCP: После внедрения системы HACCP необходимо провести проверку её эффективности и соответствия установленным требованиям. Осуществляется анализ результатов мониторинга, проводятся проверочные мероприятия для подтверждения эффективности системы, а также верификационные действия для подтверждения соответствия системы стандартам и нормативным требованиям.

10. Поддержание системы HACCP: Система HACCP требует постоянной поддержки и обновления для обеспечения надежной защиты пищевых продуктов. Предприятие должно проводить регулярные аудиты и обзоры системы, отслеживать изменения в производственных процессах, материалах и законодательстве, а также проводить необходимые корректировки и обучение персонала.

Преимущества и результаты использования HACCP

Система анализа опасностей и контроля критических точек (HACCP) предоставляет ряд преимуществ и результатов, которые улучшают безопасность пищевых продуктов и эффективность процесса пищевого производства.

- Повышение безопасности пищевых продуктов: HACCP обеспечивает систематическое исследование, оценку и контроль опасностей, что помогает предотвратить возможные инциденты с пищевой безопасностью.

- Снижение риска заболеваний: HACCP позволяет выявлять и устранять опасности, связанные с возможным загрязнением и контаминацией пищевых продуктов, что ведет к снижению риска заболеваний у потребителей.

- Повышение качества продукции: Использование системы HACCP помогает улучшить процесс контроля качества пищевых продуктов и предотвратить дефекты, что в конечном итоге способствует повышению качества предлагаемой продукции.

- Сокращение затрат на отзывы и отзывы о продукции: HACCP помогает предотвратить возможные проблемы с пищевыми продуктами и связанные с ними отзывы и отзывы, что позволяет сократить расходы на возвраты и замену продукции.

- Обеспечение согласованного процесса производства: HACCP устанавливает стандарты и процедуры контроля и мониторинга, которые помогают обеспечить согласованность и непрерывность процесса пищевого производства.

- Улучшение репутации и доверия: Благодаря использованию системы HACCP, предприятия могут продемонстрировать свое стремление к обеспечению безопасности и качества пищевых продуктов, что способствует улучшению их репутации и доверия потребителей.

В целом, использование системы HACCP - важное и необходимое средство для обеспечения безопасности и качества пищевых продуктов, а также для снижения рисков и затрат в пищевой промышленности.

Критика и недостатки HACCP

Хотя система HACCP представляет собой важный инструмент для обеспечения безопасности пищевых продуктов, она также имеет свои недостатки и подвергается критике:

- Субъективность: Многие аспекты HACCP, такие как определение опасностей и оценка рисков, требуют субъективных оценок со стороны экспертов. Это может привести к вариативности в применении системы и различным результатам.

- Недостаточная гибкость: HACCP требует, чтобы предприятия следовали строгим протоколам и процедурам, что может быть ограничивающим для некоторых предприятий, особенно для мелких и средних бизнесов.

- Ограниченная область применения: HACCP применим в основном только к процессам производства пищевых продуктов. Он не предоставляет полного покрытия другим аспектам продукции, таким как упаковка, транспортировка и хранение.

- Отсутствие учета влияния среды: HACCP не учитывает влияние внешней среды на безопасность пищевых продуктов, такие как возможность контаминации во время доставки или хранения.

- Высокие затраты: Внедрение системы HACCP может быть дорогим процессом, особенно для малых предприятий, которые может быть затруднительно выделить средства на обучение персонала и приобретение необходимого оборудования.

Не смотря на эти недостатки, HACCP является одной из самых широко используемых систем обеспечения безопасности пищевых продуктов и продолжает играть ключевую роль в предотвращении возникновения и распространения пищевых отравлений и инфекций.

Проведение анализа рисков и аудита HACCP

Для обеспечения эффективности системы HACCP необходимо проведение анализа рисков и аудита. Анализ рисков позволяет выявить потенциальные опасности и оценить их уровень, а также разработать соответствующие меры для предотвращения возможных проблем.

Аудит HACCP представляет собой систематическую проверку всех этапов реализации системы. Он включает в себя проверку соответствия основным принципам HACCP, а также оценку эффективности применяемых мер безопасности продукции.

Основные этапы проведения аудита HACCP:

- Подготовка: составление плана аудита, определение целей и критериев, выбор команды аудиторов.

- Проведение аудита: осуществление проверки соответствия системы HACCP требованиям, анализ документации, осмотр производственных площадей и оборудования.

- Выявление несоответствий: фиксация выявленных несоответствий требованиям HACCP.

- Оценка и анализ выявленных несоответствий: оценка характера и серьезности несоответствий, анализ причин их возникновения, разработка мероприятий для устранения несоответствий.

- Подготовка отчета: подготовка заключительного отчета по результатам аудита, включающего описание выявленных несоответствий и предложения по их устранению.

- Устранение несоответствий: реализация предложенных мероприятий для устранения несоответствий.

Проведение анализа рисков и аудита HACCP является неотъемлемой частью обеспечения безопасности продукции. За счет этих процессов возможно обеспечение высокого уровня контроля и предотвращение рисков, связанных с производством и потреблением пищевых продуктов.